Optimalizace procesu vytvrzování tenkých vrstev

Úvod

Problematika sledování procesu tuhnutí tenkých vrstev v reálných podmínkách se týká celé řady materiálů: barev a laků, práškových nátěrů, adhesiv, kosmetiky, farmaceutických formulací, bateriových materiálů a elastomerů. Na tuhnutí materiálu má vliv celá řada faktorů: složení směsi, typ podkladového materiálu (pórovitost), tloušťka vrstvy, teplota a vlhkost prostředí. Přesná znalost kinetiky vytvrzování a porozumění vlivu těchto faktorů na charakteristické časy v jednotlivých fázích (otevřená doba, zaschnutí na povrchu, kompletní proschnutí materiálu) pomáhají optimalizovat proces vytvrzování (teplota, nutný minimální čas do úplného vytvrzení). Analyzátor CurinScan® (Formulaction) je jediným zařízením na trhu umožňujícím objektivní popis kinetiky vytvrzování v reálných podmínkách (teplota, čas, vlhkost, substrát, tloušťka).

Princip měření

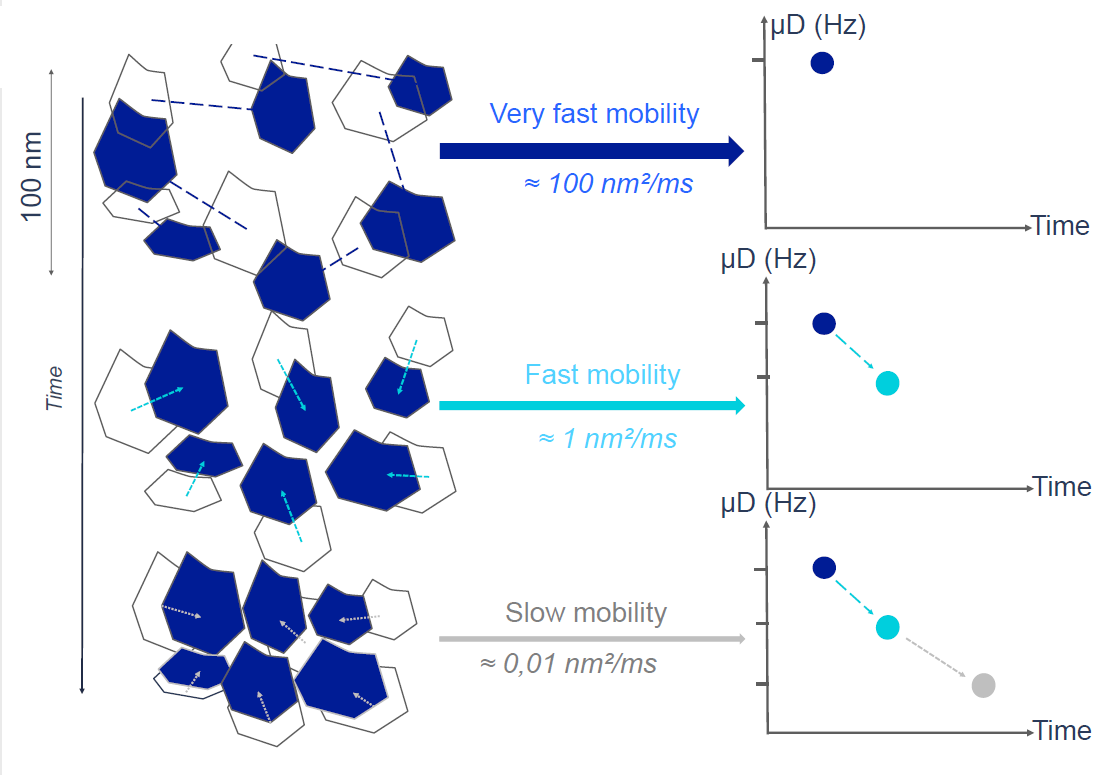

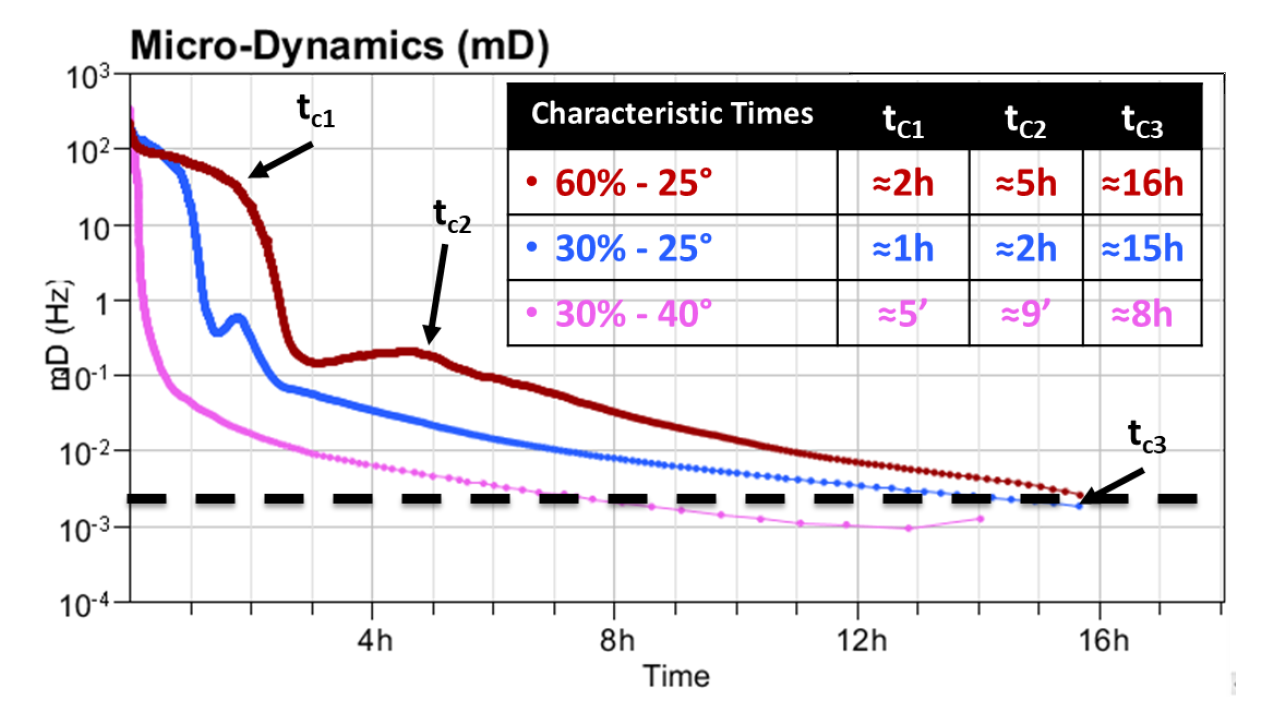

Optický analyzátor CurinScan® je založen na analýze mobility v nanorozměrech. Struktury (částice, agregáty, apod.) se pohybují rozptýlené v kontinuální fázi (matrici) Brownovým pohybem. Během procesu tvorby filmu nebo vytvrzování, se pohyblivost struktury v nanorozměrech mění v důsledku změn vlastností materiálu, například z kapaliny na pevnou látku (dochází ke zpomalování). Pohyb struktur v matrici je převeden do mikrodynamické funkce (µD, jednotka hertz), viz Obr. 1. In situ snímání pohyblivosti v nanoměřítku poskytuje úplný přehled termodynamických mechanismů a charakteristických časů, viz Obr. 2. CurinScan® využívá neinvazivní metody, difúzní vlnové spektroskopie, a snímání interakce materiálu s laserem o vlnové délce 650 nm v kontrolovaném prostředí (RT-250 °C, relativní vlhkost až 80 %). Mikrodynamickou funkci lze také vynést v závislosti na teplotě a detekovat fázové přechody.

Obr. 1 – Mobilita

struktur v nanoměřítku popsaná pomocí mikrodynamické funkce

Obr. 2 – Charakteristické

časy tuhnutí při konstantní teplotě

Aplikační využití

Analýza nátěrů na vodní/organické bázi

Nátěrové hmoty na vodní bázi jsou v posledním desetiletí nejrychleji rostoucím segmentem tohoto průmyslu s cílem omezit nebo nahradit používání přípravků na bázi organických rozpouštědel. CurinScan® je schopen monitorovat všechny fáze schnutí nátěru: od odpařování rozpouštědla, přes „těsný stav“, deformaci částic a koalescenci až po plné zatuhnutí. Bez mechanického testování (a ovlivnění schnoucího materiálu) je možné odlišit vytvrzení na dotek (tap and touch dry) až po kompletní vytvrzení [1]. Porovnávat lze různá složení produktu a/nebo podmínky vytvrzování. Obrázek 3 ukazuje kinetiku sušení technického nátěru za stejné teploty a různé vlhkosti (červená a modrá křivka) a při stejné vlhkosti a různé teplotě (modrá a růžová křivka).

Obr. 3 – Mikrodynamická funkce technického nátěru v závislosti na čase

při různé vlhkosti a teplotě

Práškové lakování

Práškové nátěry mají proti tekutým několik výhod: vyšší odolnost vůči rozpouštědlům, nižší dopad na životní prostředí (žádné těkavé organické látky) a širokou škálu barev. Aplikují se v práškové formě většinou na kovové povrchy. K vytvrzení dochází při teplotě přibližně 150 °C. Jednotlivé fáze "mechanismu sušení": nejprve se prášek roztaví, poté se vytvrdí a vytvoří povrchový film (změna z vyšší na nižší hodnotu µD), viz Obr. 4. Zvýšení teploty vytvrzování ze 125 °C na 200 °C vykazuje rychlejší tvorbu filmu. Analýza provedená při teplotě 250 °C ukazuje druhou fázi tání (nastává po 30 min), která vede ke snížení kvality povrchu. Proces lze zoptimalizovat úpravou teploty tak, aby došlo ke zkrácení doby vytvrzování a zároveň nedošlo k poškození barvy.

Obr. 4 –

Mikrodynamická funkce práškového nátěru při různých teplotách

Na obrázku 5 je znázorněna mikroskopická dynamika (µD) v závislosti na teplotě. Vzorek je bílý práškový povlak o tloušťce 400 μm zahřátý z RT na 250 °C. Z grafu je zřejmá identifikace jednotlivých kroků vytvrzování. Kolem 50 °C se objevuje první pík v důsledku zvýšení pohyblivosti během deformace částic. Následuje pík kolem 80 °C, odpovídající koalescenci filmu. Od 125 °C tepelná energie umožňuje vytvrzení a vytvoření trojrozměrné sítě termosetu. Po vytvrzení a vytvoření filmu se kolem 250 °C objeví další očekávaný pík způsobený rozkladem polymeru.

Obr. 5 – Závislost mikrodynamické funkce na teplotě, popis jednotlivých fází vytvrzení práškového nástřiku

Adheziva

a tmely

Lepidla a tmely jsou široce používány v různých průmyslových odvětvích. Rostoucí poptávka v automobilovém průmyslu, letectví, farmacii, stavebnictví, obalovém průmyslu, nábytkářství, obuvnictví a v aplikacích citlivých na tlak vyžaduje vývoj a testování nových směsí. Epoxidová lepidla se stále více aplikují v kompozitních materiálech s cílem zvýšit odolnost a snížit hmotnost. Polymerizaci epoxidového lepidla lze optimalizovat pomocí řízení teploty a možnost sledovat tvrdnutí může být cennou pomocí pro řízení výroby. Na obrázku 6 je porovnána kinetika tuhnutí epoxidového lepidla při RT, 50 °C a 95 °C. Po tomto screeningu je možné vykreslit křivku časů vytvrzování při jednotlivých teplotách (Obr. 6) a optimalizovat proces.

Obr. 6 –

Mikrodynamická funkce epoxidového lepidla, vynesení časů vytvrzování při

jednotlivých teplotách

Elektrodové materiály

Jednou z největších výzev dnešního světa je současné zachování přírodních zdrojů při udržitelném růstu průmyslu. Tyto změny budou mít pravděpodobně dopad na trh s bateriemi v důsledku prudkého rozvoje automobilového průmyslu, rostoucí poptávce po systémech skladování energie a zvýšeném výskytu baterií ve spotřební elektronice. Rozšiřující se trh vyžaduje nové, účinnější typy baterií (například systémy s vyšší energetickou hustotou a kapacitou). Analyzátory společnosti Formulaction mohou pomoci charakterizovat tři klíčové vlastnosti materiálů používaných v jejich výrobě:

- Stabilita bateriových suspenzí: Optimalizace přesného dávkování pomáhá zamezit kolísání kvality mezi jednotlivými šaržemi.

- Reologické vlastnosti bateriových suspenzí: nastavení reologického chování bateriových suspenzí úpravou provozních parametrů, aniž by se měnilo složení suspenze.

- Proces tvorby filmu: po nanesení suspenze na elektrodovou fólii je třeba určit nejlepší způsob tuhnutí (čas, teplota) pro optimalizaci výroby a použití u konečného uživatele, viz Obr. 7.

Obr. 7 – Mikrodynamická

funkce času katodové suspenze při různých teplotách a tloušťkách nanesené

vrstvy

Závěr:

Analyzátor CurinScan® umožňuje in situ bezkontaktní měření tuhnutí tenkých vrstev za reálných podmínek (RT-250 °C, řízená vlhkost). Materiál lze nanést v libovolné tloušťce na libovolný klidně vícevrstevný substrát. Jako jediný analyzátor umožňuje povrchová i objemová měření tepelného pohybu v tenké vrstvě.

Mezi největší výhody analyzátoru CurinScan® patří:

- Objektivita a přesnost sledování procesů vytvrzování/sušení in situ pomocí bezkontaktního měření

- Určení charakteristických časů a fází tvorby filmu

- Analýza od RT do 250 °C s kontrolou vlhkosti

- Vyhodnocení vlivu složení, teploty, zvoleného substrátu

- Žádné omezení týkající se tloušťky vzorku (vícevrstevné nanášení)

- Optimalizace složení a výrobního procesu

- Snadné nanesení vzorku na libovolný substrát a umístění do přístroje

- Rychlá a jednoznačná analýza výstupů

Tento článek byl napsán s využitím materiálů poskytnutých společností Formulaction.

Nenechte si ujít další zajímavosti

- Vanquish Access – dostupné řešení spolehlivých HPLC analýz

- Psychoreologie a tribo-reologická charakterizace pudinků ve vztahu k textuře

- Adsorbovatelné organické fluoridy (AOF): Klíč k modernímu monitoringu PFAS ve vodě

- Elementární rozbor whisky pomocí icp-ms: detailní pohled do stopového světa oblíbeného destilátu

- Thermo Scientific Cindion C-IC (Combustion Ion Chromatography) - komplexní řešení pro stanovení celkových halogenů a síry ve složitých matricích