Inovativní použití ultrazvuku při výrobě barev a nátěrů

DALECKÝ J.

Pragolab s.r.o., dalecky@pragolab.cz

Pro průmysl barev jsou nanočástice velmi zajímavou komponentou, protože přidáním částic o velikosti nano lze připravit barvy, laky a nátěry se speciálními dekorativními a funkčními vlastnostmi. Charakteristiky barvy a lesku se počítají mezi dekorativní charakteristiky. Vodivost, mikrobiální inaktivace nebo antistatické vlastnosti jsou řazeny k funkčním aspektům. Přidáním nanočástic lze také zlepšit ochranné funkce barev a povlaků, jako je odolnost proti oděru a UV záření. Při přípravě nových receptur barev a nátěrů se prokázalo, že mimořádně slibnými složkami jsou oxidy kovů s velikostí částic nano, jako jsou například oxidy: Ti, Si, Zn, Al a Ce.

Konvenční zařízení, jako je vysokosmykový nebo vysokorychlostní

mixér,

vysokotlaké homogenizátory

nebo koloidní a diskové mlýny,

neposkytují dostatečnou energii k rozdělení nanomateriálu na jeho

jednotlivé částice. Zejména u látek v rozmezí několika nm až µm se

prokázalo použití výkonného ultrazvuku jako účinného prostředku pro

rozrušení aglomerátů, agregátů a dokonce i primárních částic.

Během přípravy vysoce koncentrovaných šarží dochází k mezičásticové kolizi, která je generována ultrazvukovou kavitací.

Částice na sebe narážejí velmi vysokou rychlostí. Díky interpartikulární srážce s vysokou intenzitou se van der Waalsovy síly v aglomerátech a dokonce i v primárních částicích přeruší.

Nanomateriály v průmyslu nátěrových hmot

Nanomateriály jsou definovány velikostí částic menší než 100 nm. Již poměrně dlouhou dobu jsou součástí inovativních materiálů pro průmysl a výzkum. Proto jsou v centru výzkumu a vývoje. V recepturách barev, nátěrů, inkoustů se rychle zvyšuje použití nanomateriálů. Nanomateriály lze rozdělit do tří kategorií: oxidy kovů, nanojíly a uhlíkové nanotrubičky.

Nanomateriály jsou velmi zajímavé jako aditiva do receptur, protože mění jejich materiálové vlastnosti. Při změně velikosti částic těchto materiálů se mění také jejich vlastnosti, jako je barva, interakce s jinými látkami a chemická reaktivita. Tato změna vlastností materiálu je výsledkem změny vazebných vztahů. Zmenšením velikosti částic se zvětší celkový povrch materiálu. Vyšší procento atomů tak může reagovat s jinými látkami, např. s matricí epoxidových pryskyřic. V souladu s tím je dána zvýšená povrchová aktivita. Pokud se však částice aglomerují nebo agregují, povrchy jsou blokovány a interakce s jinými látkami je omezená, popř. není možná. Pouze u dobře dispergovaných částic lze plně využít potenciál nanomateriálů. Čím lépe jsou částice rozptýleny, tím vyšší je množství aktivního nanomateriálu, což způsobuje požadované účinky ve finálním produktu. V důsledku toho se sníží spotřeba nezbytného nanomateriálu. Protože výroba většiny nanomateriálů je cenově náročná, je požadované množství hlavním ekonomickým faktorem při uvádění nové receptury na trh.

Konvenční výroba nanomateriálů probíhá suchou cestou. Pro přípravu receptury musí být nanočástice zavedeny do kapaliny. Jakmile jsou nanočástice mokré, mají sklon silně aglomerovat, a tak povrchová aktivita a specifické vlastnosti se zmenší nebo dokonce ztratí. Zejména uhlíkové nanotrubičky (CNT) se rády shlukují, což ztěžuje produkci dobré disperze z nanočástic v kapalině, jako je voda, olej, ethanol, polymer nebo epoxidové pryskyřice.

Míchání a disperze aglomerátů nanočástic

Konvenční zařízení, jako jsou vysokorychlostní mixéry, vysokotlaké homogenizátory nebo koloidní a diskové mlýny, neposkytují dostatečnou energii k oddělení nanočástic. Zejména u látek v rozmezí několika nanometrů až několika mikrometrů se prokázalo použití výkonného ultrazvuku jako efektivní a účinné pro destrukci aglomerátů i agregátů a dokonce také primárních částic. Během přípravy vysoce koncentrovaných šarží dochází prostřednictvím ultrazvukové kavitace ke kolizím mezi částicemi. Částice na sebe narážejí velmi vysokou rychlostí. Díky interpartikulární srážce s vysokou intenzitou se van der Waalsovy síly v aglomerátech, a dokonce i v primárních částicích rozbijí.

Účinek ultrazvuku Při působení ultrazvuku s vysokou intenzitou v kapalině se vytváří ultrazvuková kavitace (obr. 1), která je charakterizována vznikem vakuových bublin, při jejichž implozi vznikají lokálně vysoké teploty (~ 4500°C), tlaky (~ 2000 bar) a proudění kapaliny s rychlostí až 1000 km/h [5].

Obr. 1: Ultrazvuková kavitace

Ultrazvuku je tak možné s výhodou použít při míchání a mletí a využít ho pro aplikace ve výzkumu, vývoji a výrobě.

Při míchání prášků do kapalin, např. při výrobě barev, laků, nátěrů a také kosmetiky, léků a potravin se aglomeráty dokonale rozvolňují a částice se rovnoměrně dispergují v kapalném médiu. A to i tak viskózním, jako jsou epoxidové pryskyřice.

Při mokrém mletí se tvrdé částice, jako je keramika, trihydrát oxidu

hlinitého nebo oxidy kovů, rozmělňují v důsledku mezičásticové

kolize způsobené ultrazvukovou kavitací, a proto je možné vytvářet

velmi jemné a vysoce koncentrované kaše. Zejména při zpracování

nanomateriálů se vysoké smykové síly vyvolané ultrazvukem ukázaly

jako značná výhoda, protože nanočástice v kapalinách mají tendenci

k silné aglomeraci.

Změna funkce povrchů částic pomocí ultrazvuku

Aby se nanomateriály upravily (změnily) na vhodná plniva s požadovanou funkcí, je nezbytná úprava povrchu částic. K funkcionalizaci celého povrchu každé částice je zapotřebí účinná dispergační metoda [4]. Pokud jsou částice rozptýleny, jsou obvykle obklopeny mezní vrstvou molekul, které jsou k částicím přitahovány. Pro tvorbu nových funkčních skupin na povrchu částic je nutné mezní vrstvu rozbít a nebo nahradit. Smykové síly v kapalině, které jsou generovány kavitačními silami, mohou zajistit lokální rychlost proudění až 1 000 km/h. Výsledný tlak podporuje zrušení mezních sil a transportuje funkční molekuly na povrch částic. V sonochemii se tento efekt používá ke zvýšení výkonu dispergovaných katalyzátorů.

Kvalita barev a nátěrů - v závislosti na deaglomeraci a dispergaci

Oxid titaničitý a oxid křemičitý patří mezi nejčastěji používané přísady do nátěrových hmot. Speciální vlastnosti materiálů by měly zlepšit užitné vlastnosti produktu. Pro taková zvýšení kvality povlaků je rozhodující velikost a distribuce částic. Ultrazvuk je díky kavitačnímu efektu v kapalině funkční metodou, kterou lze dosáhnout skvělých výsledků při deaglomeraci a dispergaci částic. Níže jsou demonstrovány výhody ultrazvukové deaglomerace a dispergace TiO 2 a SiO 2 .

TiO 2 dekorativní efekty pro optickou a UV odolnost

Oxid titaničitý je chemicky velmi inertní, lehce odolný a levný materiál. TiO2 je známý hlavně jako bílý pigment (tzv. titanová bílá) a je ceněna pro svůj zjasňující efekt a schopnost odpuzovat nečistoty. Z tohoto důvodu je TiO2 často používán jako přísada do nátěrových hmot, která pak dodává nátěru sytou bílou barvu, výbornou kryvost a odolnost jak proti UV záření, tak i environmetálnímu znečištění.

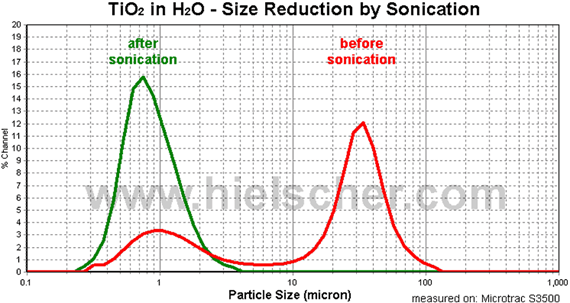

Aby však bylo dosaženo požadovaných účinků, je třeba minimalizovat velikost částic a zajistit jejich optimální distribuci a dispergaci. Kavitační efekt generovaný ultrazvukem (sonikace) je vhodnou technikou pro účinné snížení velikosti částic TiO2 při zajištění výborné distribuce a dispergace. Obr. 2 ukazuje redukční křivky TiO2 před sonikací (červená křivka) a po sonikaci (zelená křivka). Jednou z hlavních výhod ve srovnání s vysokorychlostními mixéry a mlýny je stejné působení redukčních sil na všechny částice. Při zmenšování velikosti částic pomocí ultrazvuku v režimu kontinuálního proudění musí všechny částice sledovat předem stanovenou trajektorii, a proto jsou všechny částice ošetřeny stejnou intenzitou kavitačních sil např. v průtočné, chlazené cele.

Obr. 2: Snížení velikosti částic TiO2

ve vodě před a po dispergaci

ultrazvukovým procesorem o výkonu 1 kW

SiO 2 zvýšení odolnosti proti oděru

Existuje široká škála hydrofilních a hydrofobních typů oxidu křemičitého, které se většinou používají s velmi malými průměry částic, aby se dosáhlo optimálního účinku. Po smočení se oxid křemičitý obtížně disperguje. Během procesu dispergace se v produktu vytváří velké množství mikrobublin. Ve většině aplikací to negativně ovlivňuje kvalitu výsledného produktu.

Pokud se pro zvýšení odolnosti proti oděru používá v nátěrech a barvách oxid křemičitý, je zejména důležitá jeho rovnoměrná dispergace. Částice oxidu křemičitého musí být dostatečně malé, aby nedocházelo k interferenci s viditelným světlem. Pouze vysokou kvalitou disperze lze zabránit matnosti a dosáhnout transparentnosti. Z tohoto důvodu je pro většinu nátěrů nutno užít nanokrystalický oxid křemičitý, s velikostí částic menší než 40 nm, teprve pak je možné dosáhnout požadovaných výsledků. Částice oxidu křemičitého mají velkou afinitu ke shlukování/ aglomeraci, což ztěžuje zajištění toho, aby všechny jednotlivé částice oxidu křemičitého mohly reagovat s okolním prostředím. Pro dosažení požadovaných výsledků je pro mnoho aplikací důležitá reakce jednotlivých částic s médiem.

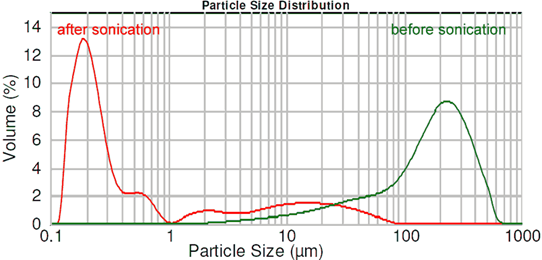

Ve srovnání s jinými technologiemi míchání s vysokým smykem vykazuje ultrazvukový proces účinnější metodu dispergování oxidu křemičitého. Obr. 3 ukazuje typický výsledek, kterého je dosaženo u oxidu křemičitého (Aerosil) ve vodě. Redukce velikosti částic začíná (zelená křivka) při aglomerované velikosti částic větší než 200 mikronů (D50), většina částic je redukována na méně než 200 nm. Významné ohýbání křivky vpravo je výsledkem materiálového složení (aglomeráty a větší primární částice). Zatímco aglomeráty lze rychle a snadno redukovat, rozmělnění větších primárních částic trvá déle.

Obr. 3: Distribuce velikosti částic oxidu křemičitého (Aerosil) před a po použití ultrazvuku s 1 kW ultrazvukovým procesorem

Pohl a Schubert (P & S) srovnávali účinnost procesu ultrazvukové

disperze oxidu křemičitého s jinými technologiemi míchání s vysokým

smykem, jako je Ultra-Turrax. P & S [2] zkoumali zmenšení velikosti

částic Aerosilu 90 (2 % hmotn.) ve vodě pomocí rotor-stator míchadla

a ultrazvukového systému. Porovnávali Ultra-Turrax (systém rotor-

-stator) při různých parametrech s 1 kW ultrazvukovým procesorem

v průtokovém režimu. Obr. 4 ukazuje výsledky. P & S ve svých studiích

shrnují, že ultrazvuk s konstantní specifi ckou energií EV je účinnější

než systém rotor-stator.

Obr. 4: Zmenšení velikosti částic: srovnání stator rotor míchadla a výkonného ultrazvuku systému 1 kW – vztah energie a velikosti částic Aerosil90 [2]

![Obr. 4: Zmenšení velikosti částic: srovnání stator rotor míchadla a výkonného ultrazvuku systému 1 kW – vztah energie a velikosti částic Aerosil90 [2] Zmenšení velikosti částic: srovnání stator rotor míchadla a výkonného ultrazvuku systému 1 kW – vztah energie a velikosti částic Aerosil90 [2]](https://www.pragolab.cz/files/Zmen%C5%A1en%C3%AD%20ve%C5%AFikosti%20%C4%8D%C3%A1stic.png)

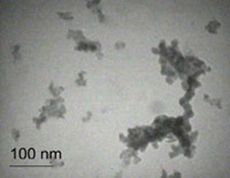

Podle použité ultrazvukové frekvence v rozsahu od 20 kHz do 30 kHz již nelze měřit větší účinek na proces dispergace. Obr. 5 ukazuje výsledky, kterých P & S dosáhli sonikací oxidu křemičitého získaného ve sprejové sušárně.

Obr. 5: SiO 2 (Aerosil): vlevo před sonikací, vpravo po sonikaci [2]

![Obr. 5: SiO 2 (Aerosil): vlevo před sonikací, vpravo po sonikaci [2] SiO 2 (Aerosil): vlevo před sonikací, vpravo po sonikaci [2]](https://www.pragolab.cz/files/Sio2.png)

Literatura

[1] Gedanken, A., Using sonochemistry for the fabrication of nanomaterials, Ultrasonic Sonochemistry Invited Contributions, Elsevier B.V. 2004.

[2] Pohl, M.; Schubert, H., Dispersion and de-agglomeration of nanoparticles in aqueous solutions, International Congress for Particle Technology Partec, Nürnberg 2004.

[3] Sauter, C.; Emin, M. A.; Schuchmann, H.P.; Tavman, S., Infl uence of hydrostatic pressure and sound amplitude on the ultrasound induced dispersion and de-agglomeration of nanoparticles, Ultrasonics Sonochemistry, 15/2008, 517–523.

[4] Sawitowski, T., Nanoadditives. The smart way to improved coating performance, Pitture e Vernici - European Coatings, 14/2005, 52–55.

[5] Suslick, K. S.: Kirk-Othmer, Encyclopedia of Chemical Technology, 4th Ed. J. Wiley & Sons, New York, 1998, vol. 26, 517–541.

Nenechte si ujít další zajímavosti

- Vanquish Access – dostupné řešení spolehlivých HPLC analýz

- Psychoreologie a tribo-reologická charakterizace pudinků ve vztahu k textuře

- Adsorbovatelné organické fluoridy (AOF): Klíč k modernímu monitoringu PFAS ve vodě

- Elementární rozbor whisky pomocí icp-ms: detailní pohled do stopového světa oblíbeného destilátu

- Thermo Scientific Cindion C-IC (Combustion Ion Chromatography) - komplexní řešení pro stanovení celkových halogenů a síry ve složitých matricích